Project

鼓形(グロボイド)ウォームギヤ・減速機の導入事例:

EasternGear独自の技術力で開発した多様な製品実績をご紹介します。

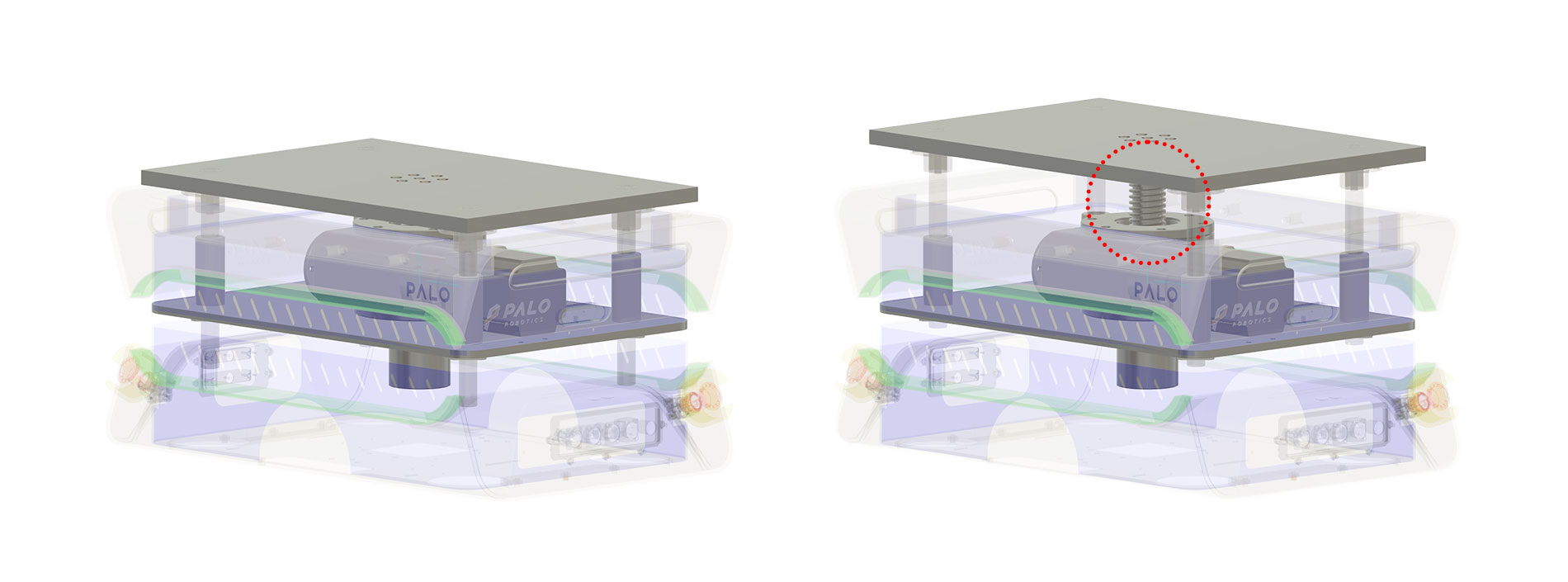

AMRリフトモジュールの最適化および統合ユニット開発

1.プロジェクト概要

本プロジェクトは、国内のL製造会社によるスマートファクトリーシステム構築の一環として開始されました。AMR(自律移動ロボット)の上部に搭載されるリフトモジュールの性能向上と最終製品化を目的としています。

このリフトモジュールは、工場内の自動物流システムに統合されており、複数階の作業台間での資材の自動昇降および搬送を担う中核装置です。高出力・高精度の駆動を実現しつつ、限られたロボット上部空間に搭載可能なコンパクトな減速機構造が主要要件となっていました。

📌開発概要

✅ 減速機構造:鼓形ウォームギヤタイプ、センター距離50mm

✅ 最大可搬荷重:600kg

✅ 昇降方式:高精度スクリュージャッキ方式

✅ テスト完了:2025年第2四半期

✅ 適用予定分野:スマートファクトリー、自動物流システム、協働ロボットベースの作業セ

2. 課題の診断と技術分析

従来使用されてきた標準的なウォーム減速機構は、長年にわたり多くの産業用自動化システムで使用されてきましたが、近年のスマートファクトリー環境、特に自律走行ロボット(AMR)のように小型化と高精度制御が求められる分野では、いくつかの技術的な限界が明らかになっています。特にリフト機能を内蔵するモジュール構造では、その制約が一層顕著になります。

最大の問題は、出力効率と精度の低下です。標準的なウォームギヤ構造は、線接触または点接触をベースとしたシンプルなかみ合わせ方式であるため、負荷が大きくなるほど摩擦と摩耗が急速に進行し、ギヤ間の微細な隙間(バックラッシ)が蓄積され、位置精度の維持が困難になります。特に昇降動作が繰り返されるリフトシステムにおいては、位置ずれの蓄積により製品品質や自動化プロセス全体の信頼性を低下させる要因となります。

さらに、従来のウォーム減速機は本体のサイズが大きく、設置時に広いスペースを必要とするため、AMR上部のような限られたスペースに搭載するには非効率的です。特にロボットのシャーシ上部に多層構造でモジュールを搭載する場合は、全高を抑える必要があり、減速機のサイズそのものが構造設計の障害となります。

▪️ バックラッシおよび伝達効率の問題

▪️ 狭小スペースでの放熱・出力性能の低下

▪️ 大型化による設計制約の増加

このような構造的・機能的な制約は、高精度かつ高信頼性が求められるスマートファクトリーの自動化システムに適していないと判断され、以下のような技術的な解決が不可欠となりました。

▪️ 600kgの高可搬重量の維持

▪️ 設置スペースの最小化

▪️ 出力および精度の向上

3. 開発プロセス

1. 技術的代替案の提案

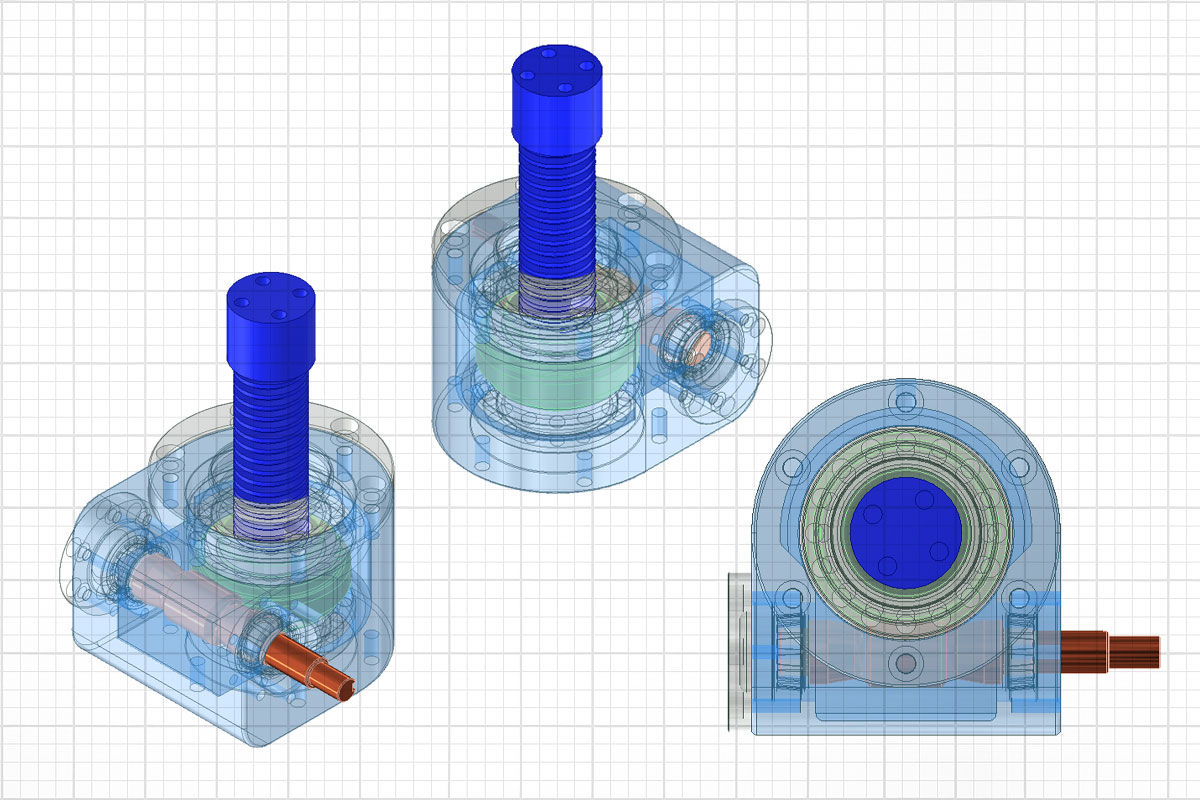

構造的・機能的な課題を解決するために、従来のウォームギヤに代えてグロボイドウォームギヤ(Globoid Worm Gear)を導入しました。

このギヤ構造は点・線接触ではなく面接触を採用しており、出力効率と精度の向上を実現します。中心距離CD50においても、高い荷重支持力と優れた耐久性を確保できます。

ギヤ間の摩擦損失が少なく、繰り返し使用時でも精度が維持されるため、一般的なウォーム減速機に比べてより小型で高出力な設置が可能です。本プロジェクトでは、このグロボイドウォームギヤをベースに、減速機・モーター・スクリュージャッキを一体化したユニット構造を採用し、システムの簡素化とスペース効率の向上を実現しました。

本技術は、当社の高精度加工技術とカスタム設計ノウハウを基に最適化されており、AMRプラットフォーム上部にも無理なく搭載できるコンパクト設計を実現しています。その後のテストにより、構造安定性と繰り返し動作の信頼性を検証済みです。

→ 従来のウォームギヤ構造に代わるグロボイドウォームギヤの提案

→ 中心距離CD50のままで、より広い接触面と高効率を実現

2. システム設計の最適化

▪️ モジュール上下を貫通するサポートシャフト構造の設計

▪️ 減速機一体型モーター設計によるユニット統合度の向上

▪️ 高精度スクリュージャッキを内蔵したリフティング機能

▪️ 内部スペースを考慮したケーブル配線と回転防止ガイドの設計

3. 性能試験とフィードバックの反映

▪️ 600kg荷重による反復試験の実施

▪️ AMRシャーシ上での走行・リフティング・復帰テストの実施

[AMRリフトモジュールの定荷重による上下動作の反復テスト]

4.改善結果(改善の成果)

✅ スペースの節約

→ 従来構造と比較して約25%以上の設置スペースを削減

✅ 出力と精度の向上

→ グロボイドウォームギヤの採用により伝達効率が約30%向上

→ 搬送時の繰り返し位置精度は0.1mm以内を実現

✅ 一体型モジュール化

→ 減速機・モーター・スクリュージャッキを一体化し、保守および組立作業を簡素化

✅ 産業用途への適応性確保

→ スマートファクトリーにおける自動資材搬送システムへの実装予定

→ 顧客の要望に応じた多様な高さ・荷重条件に対応可能なカスタマイズ体制を整備