Project

장구형 웜 기어, 감속기 도입사례 :

이스턴기어 자체 기술력으로 개발, 도입 진행한 다양한 사례들을 소개합니다.

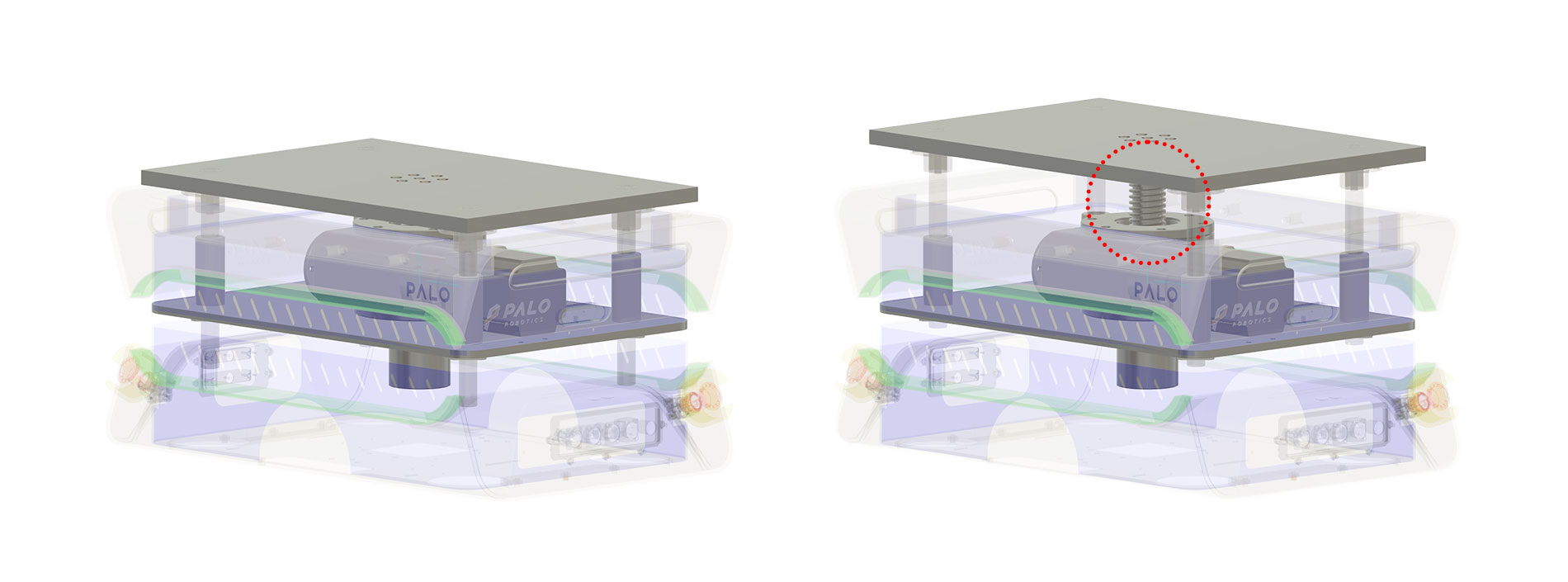

AMR 리프트 모듈 성능개선 및 일체형 유닛 개발

1. 프로젝트 개요

국내 L제조사의 스마트팩토리 시스템 구성의 일환으로, AMR(자율이동로봇) 상단에 탑재되는 리프트 모듈의 성능 개선 및 최종 제품화를 목표로 본 프로젝트가 시작되었습니다.

해당 리프트 모듈은 공장 내 자동화 물류 시스템에 통합되어, 다층 작업대 간 자재의 자동 승·하강 및 운반을 수행하는 핵심 장치이며, 고출력, 고정밀 구동이 가능하면서도 협소한 로봇 상부 공간에 탑재 가능한 컴팩트한 감속기 구조가 핵심 요구사항이었습니다.

📌 개발건 요약

✅ 감속기 구조: 장구형 웜기어 타입 CD50mm

✅ 최대 가반 하중: 600kg

✅ 승강 방식: 정밀 스크류잭 방식

✅ 테스트 완료: 2025년 2분기

✅ 적용 예정 분야: 스마트팩토리, 자동 물류 시스템, 협동로봇 기반 작업셀

2. 문제 진단 및 기술 분석

기존에 사용되던 표준 웜감속기 구조는 오랜 기간 다양한 산업 자동화 시스템에 사용되어 왔지만, 자율주행로봇(AMR)과 같이 소형화 및 고정밀 제어가 요구되는 최신 스마트 팩토리 환경에서는 여러 가지 기술적 한계를 드러냈습니다. 특히 리프트 기능이 포함된 모듈형 구조에서는 더욱 뚜렷한 제약이 존재했습니다.

가장 큰 문제는 출력 효율과 정밀도 저하였습니다. 표준 웜기어 구조는 선·점 접촉 기반의 단순한 맞물림 방식으로 구성되어 있어, 하중이 클수록 마찰과 마모가 빠르게 발생하고 기어 간 미세한 유격(백래시)이 축적되어 위치 정밀도 유지가 어렵습니다. 이는 반복 동작이 많은 리프트 시스템에서는 위치 오차 누적으로 이어져 제품 품질이나 자동화 공정 전체의 신뢰도를 저하시킬 수 있는 요인입니다.

또한, 기존 웜감속기는 기어 몸체 자체의 부피가 크고, 장착 시 요구되는 공간이 넓어 AMR 상단과 같은 제한된 공간에 설치하기에는 비효율적입니다. 특히, 로봇 샤시 상단에 다층 구조로 장착되는 경우, 전체 높이를 제한해야 하므로 감속기 크기 자체가 구조 설계의 걸림돌이 되기도 했습니다.

▪️백래시 및 전달 효율의 문제

▪️ 좁은 공간 내 설치 시 방열·출력 모두 비효율

▪️ 감속기 자체 사이즈가 커지면서 설계 제약 증가

이러한 구조적·기능적 제약은 스마트팩토리와 같은 첨단 제조현장에서 요구하는 고정밀, 고신뢰성 자동화 시스템에는 적합하지 않다는 판단이 들었고, 이에 따라 다음과 같은 기술적 해결이 필수적으로 요구되었습니다.

▪️고하중(600kg) 가반 능력 유지

▪️설치공간 최소화

▪️감속기 출력 및 정밀도 향상

3. 개발 프로세스

1. 기술대안 제시

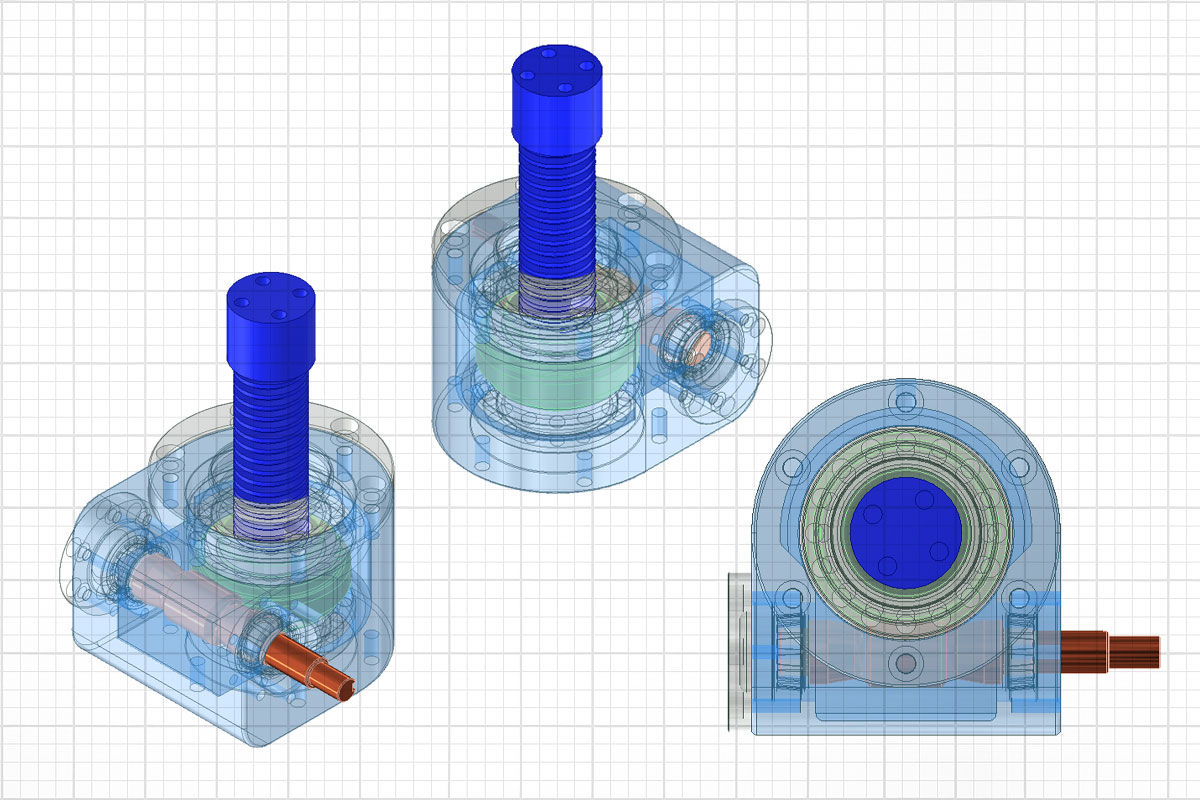

이러한 구조적·기능적 문제를 해결하기 위해, 기존 웜기어 대신 장구형 웜기어(Globoid Worm Gear)를 도입하였습니다.

장구형 웜기어는 면 접촉 방식을 통해 출력 효율과 정밀도를 높이고, 동일한 중심거리(CD50)에서도 더 높은 하중지지력과 내구성을 제공합니다.

해당 구조는 기어 간 마찰 손실이 적고, 반복 사용 시에도 정밀도가 유지되며, 일반 웜감속기에 비해 더 작은 설치 공간으로 더 큰 출력을 낼 수 있다는 장점이 있습니다. 특히 이번 프로젝트에서는 장구형 웜기어를 기반으로, 감속기·모터·스크류잭을 하나의 유닛으로 통합함으로써 구조를 단순화하고, 공간 활용성을 높였습니다.

해당 기술은 당사의 정밀 가공 노하우와 맞춤형 설계 역량을 바탕으로 최적화되었으며, AMR 플랫폼 상부에 무리 없이 탑재될 수 있도록 컴팩트하게 구현되었으며, 이후 테스트를 통해 구조적 안정성과 반복 작동 신뢰성을 검증했습니다.

→ 기존 웜기어 구조 대신 장구형 웜기어(Globoid Worm Gear) 적용을 제안

→ 동일한 CD50의 중심거리에서 더 넓은 접촉면과 높은 효율 확보

2. 시스템 설계 최적화

▪️감속기 일체형 모터 설계로 유닛 통합도 향상

▪️리프팅 기능에는 고정밀 스크류잭 시스템 내장

▪️내부 공간을 고려한 케이블 배선 및 회전방지 가이드 구성

3. 성능 테스트 및 피드백 반영

▪️600kg 하중 반복 테스트

▪️모듈 장착 후 AMR 샤시 상에서의 주행·리프팅·복귀 테스트

[AMR 리프트 모듈 정하중 상하 운동 반복 테스트]

4. 개선 결과

✅공간 절약

→ 기존 대비 약 25% 이상 설치공간 감소

✅출력 및 정밀도 향상

→ 장구형 웜기어 적용으로 전달 효율 약 30% 향상

→ 이송 반복 위치 정밀도 0.1mm 이내 확보

✅통합 모듈화

→ 감속기, 모터, 스크류잭 일체화로 유지보수 및 조립 용이

✅산업적 적용성 확보

→ 스마트팩토리 자동 자재이송 시스템에 실사용 예정

→ 고객사 요청에 따라 다양한 높이 및 하중 대응 가능한 커스터마이징 체계 확보